鉛酸電池資源回收系統(tǒng)脫硫液的意義:

鉛酸蓄電池制造生產(chǎn)過程中產(chǎn)生大量的酸性重金屬工業(yè)廢水,如果未經(jīng)處理任意排放,必然給環(huán)境與社會帶來極大的危害。廢水中的鉛、鎘為重金屬元素,是一類污染物,若不回收處理,不但需要大面積的場地來堆放或填埋,而且鉛是有毒物質(zhì),硫酸具有強(qiáng)的腐蝕性,它們將會對環(huán)境和土壤造成重大危害,同時,造成大量的資源浪費(fèi)。所以必須對廢舊鉛酸蓄電池進(jìn)行有效的污染處理。

廢舊鉛酸蓄電池回收技術(shù):

廢舊鉛酸蓄電池中回收再生鉛、并實現(xiàn)各組分綜合利用的一種技術(shù),通過廢蓄電池自動破碎分選,然后對各組分蓄電池進(jìn)行處理,達(dá)到循環(huán)利用的目的。

廢舊鉛酸電池處理工藝流程:

工藝流程為廢舊鉛酸電池破碎分選鉛膏脫硫(脫硫及副產(chǎn)品回收技術(shù);富氧燃燒技術(shù)、塑料造粒技術(shù)、碳還原冶煉技術(shù)、精煉及合金配置技術(shù)

1、鉛膏通過脫硫后,鉛膏內(nèi)的PbSO4轉(zhuǎn)化為PbCO3,可使冶煉的溫度降低300℃,實現(xiàn)鉛膏的低溫熔煉,降低能耗,減少鉛塵的產(chǎn)生;

2、使鉛膏熔煉工序不產(chǎn)生或產(chǎn)生少量SO2污染物排放至大氣中,減輕冶煉單位的尾氣脫硫的負(fù)擔(dān),更加綠色環(huán)保;

3、可實現(xiàn)了鉛膏中S元素的綜合回收利用,制備高純度副產(chǎn)品硫酸銨或硫酸鈉,創(chuàng)造更多的經(jīng)濟(jì)價值。

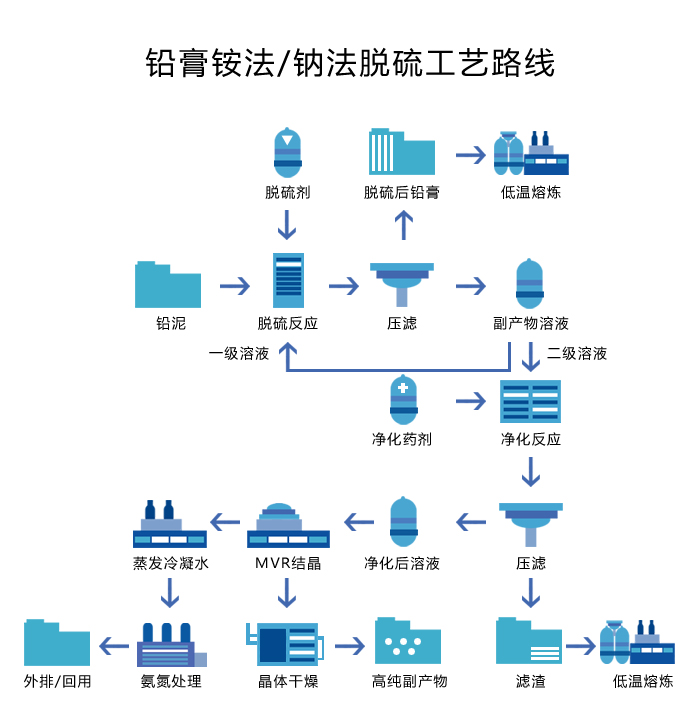

康景輝廢舊鉛酸電池鉛膏銨法鈉法脫硫工藝流程:

青島康景輝認(rèn)為廢舊鉛酸電池回收系統(tǒng),要針對具體廢舊鉛酸電池廢水水質(zhì)、水量和廢水來源,采用銨法或者鈉法進(jìn)行鉛膏脫硫,盡可能做到在廢水處理的同時,能從廢水中分離、回收寶貴的資源。

廢舊鉛酸電池鉛膏脫硫轉(zhuǎn)化系統(tǒng):

廢舊鉛酸電池資源回收系統(tǒng)中,鉛膏預(yù)脫硫是指通過化學(xué)手段,將硫酸鉛轉(zhuǎn)化為碳酸鉛。脫硫劑可以是可溶性碳酸鹽(碳酸鈉、碳酸銨、碳酸氫NH等)和堿性溶液(氫 氧 化鈉、NH水等)等。考慮到經(jīng)濟(jì)性和可操作性,選擇碳酸鈉和碳酸氫銨較合適,相對比傳統(tǒng)工藝,脫硫過程可降低鐵屑和助溶劑的耗量,可降低溫度從而節(jié)約能源。

廢舊鉛酸電池鉛膏脫硫副產(chǎn)品回收系統(tǒng):

脫硫液和收集的廢酸電解液泵入副產(chǎn)品回收系統(tǒng),經(jīng)過中和、蒸發(fā)、結(jié)晶技術(shù)處理,生成硫酸鈉產(chǎn)品。

廢舊鉛酸電池鉛膏脫硫副產(chǎn)品回收系統(tǒng)工藝流程:

廢電解液稀硫酸全部收集,轉(zhuǎn)入硫酸鹽副產(chǎn)品生成系統(tǒng)全部轉(zhuǎn)化生產(chǎn)成硫酸鈉產(chǎn)品;從破碎分選設(shè)備分流出來的液體及從其他位置收集到的廢酸,是由酸性液和電解液組成的,收集到廢液槽內(nèi)與脫硫母液一起泵入過濾機(jī)出去固體成分后,進(jìn)入副產(chǎn)品回收系統(tǒng),經(jīng)過中和、蒸發(fā)、結(jié)晶技術(shù)處理,生成高品質(zhì)的硫酸鈉產(chǎn)品。該產(chǎn)品可以用作洗滌劑、造紙及玻璃制品的添加劑。

廢舊鉛酸電池鉛膏銨法鈉法脫硫技術(shù)優(yōu)勢:

1、物料含硫量穩(wěn)定,反應(yīng)效率高;物料僅使含硫量0.6%。

2、膨脹抑制系統(tǒng):產(chǎn)能提高了4倍;凈化系統(tǒng):重金屬雜質(zhì)含量低于5 ppm;

3、每再生鉛,可節(jié)約1.36噸標(biāo)準(zhǔn)煤,減排固廢98.7噸,減排二氧化硫0.66噸,

4、脫硫母液二級利用,大幅降低能耗;

5、資源回收利用率高,設(shè)備要求低,副產(chǎn)物具有較好的市場。

青島康景輝公司基于國外蒸發(fā)器設(shè)計方法,結(jié)合實際應(yīng)用經(jīng)驗和實驗數(shù)據(jù),通過不斷的優(yōu)化改進(jìn),自我研發(fā)MDP蒸發(fā)器設(shè)計軟件,具有實用價值。

MDP蒸發(fā)器設(shè)計軟件功能涵蓋MVR蒸發(fā)器、多效蒸發(fā)器、壓縮機(jī)選型、結(jié)晶器設(shè)計、配套管道泵組設(shè)計、強(qiáng)度校核等所有數(shù)據(jù)計算,能夠準(zhǔn)確計算蒸發(fā)器設(shè)計參數(shù)。

(軟件截圖,本軟件是基于國外的計算公式和模型開發(fā)的)